-

Продукт

-

Лазерные станки для резки

-

Станок для лазерной резки профильной стали

высокая эффективность | высокая производительность | высокое качество -

Станок для лазерной резки с закрытым типом

Высшая конфигурация | высокая точность | безопасный и экологически чистый -

Станок для лазерной резки с открытым типом

изготовленная на заказ машина | повышение эффективности -

Станок для лазерной резки под углом

одноразовый скос | повышение эффективности | оптимизированный процесс -

Станок для лазерной резки листа и труб

высочайшая экономическая эффективность | лазер двойного назначения | экономия места -

Высокоточный станок для разерной резки

Высокая точность | компактность | полностью закрытый - действительно нулевой хвост | низкая стоимость за деталь | автопогрузчик

- максимальная производительность | низкая стоимость за деталь | очень короткий хвост

- максимальная производительность | низкая стоимость детали | чрезвычайно короткий хвост

-

Полностью закрытый станок для резки волоконным лазером

Интегрированная конструкция экономит время установки и расходы на доставку. -

Станок для лазерной резки рулонного металла

гибкая обработка | непрерывная резка | эффективное производство -

Полностью автоматическая загрузочно-разгрузочная линия лазерной резки

интеллектуальное производство | оптимизация производственных площадей | снижение затрат на рабочую силу

-

-

Лазерные сварочные аппараты

-

Ручной лазерный сварочный аппарат с воздушным охлаждением

больше гибкости | простота использования | экономическая эффективность -

Автоматический аппарат для лазерной сварки

тонкий сварной шов | повышенная эффективность -

Компактный оптоволоконный лазерный аппарат для сварки

мгновенная сварка | простота в эксплуатации и перемещении -

Аппарат ручной лазерной сварки

сварка на большие расстояния | многорежимная сварка

-

- Лазерные очистки

- Гибочная машина

-

Лазерные станки для резки

- Спасоб решения

- О предприятии

- Цены

- Контакты

Меню

X- первая страница

-

Продукт >

-

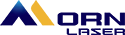

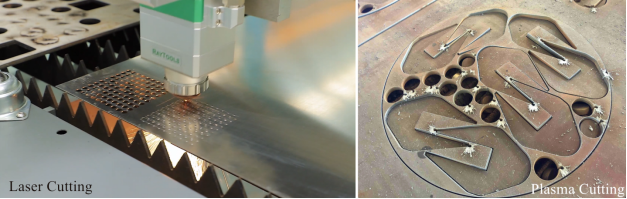

Почему лазерная резка — это будущее металлообработки: сравнение с плазменной резкой

2024-10-29Поскольку металлообрабатывающая промышленность продолжает внедрять инновации, выбор технологии резки играет жизненно важную роль в определении эффективности, экономичности и качества продукции. В то время как плазменная резка была традиционным методом обработки металла, развитие технологии лазерной резки металла меняет методы резки металла. В этой статье обсуждается, почему лазерная резка становится все более предпочтительным методом обработки металлов.

1. Отличная точность резки

Резка волоконным лазером известна своей превосходной точностью: обычно точность резки составляет ± 0,05 м или менее, а также позволяет выполнять резку сложной формы. Для сравнения, точность плазменной резки относительно низка, и обычно трудно достичь такой высокой точности обработки. В то же время при этом возникают грубые режущие кромки и разрезы, что приводит к более высокому проценту брака и дополнительному времени вторичной обработки.

2. Меньшая зона термического влияния

В процессе лазерной резки создается меньшая зона термического воздействия, что помогает уменьшить тепловые искажения. Из-за высокотемпературной дуги плазменная резка может легко вызвать термическую деформацию обрабатываемых материалов и повлиять на качество заготовки.

3. Более высокая эффективность обработки

Края, обработанные лазером, обычно гладкие и чистые, что сводит к минимуму необходимость последующей шлифовки или полировки. Это не только экономит время и трудозатраты, но и повышает общую эффективность производства. С другой стороны, плазменная резка обычно требует дополнительных финишных работ для сглаживания неровных краев, что может замедлить производственные графики.

Таким образом, технология лазерной резки превосходит плазменную резку с точки зрения точности, эффективности и зоны термического воздействия, что делает ее все более привлекательным вариантом для бизнеса. Ожидается, что станки для волоконной лазерной резки будут играть все более важную роль в производстве металлов.

- Наша история

- услуга

- Исследования и разработки

КОМПАНИЯ- Адрес офиса:

- 13F, здание 5, зона высоких технологий особняка Цишэн, Jinan, Shandong 250101, China

- Электронная почта: info@mornlaser.com

- Mobile/WhatsApp/WeChat: +86 151 6916 6350

СВЯЗАТЬСЯ С НАМИCopyright © 2008-2022 MORN LASER. Все права защищены.![email]() цитировать

цитировать

![email]() цитировать

цитировать x

цитировать

цитировать x

![]()

Cookies

We use cookies to improve our services and remember your choice for future visits. By clicking "Accept cookies", you consent to the use of cookies on this website.

Read our Privacy Policy